产品 描述

一、机床的主要技术参数

钻孔直径范围……………………………φ25mm~φ100mm

镗孔最大直径……………………………φ200mm

中心高……………………………………350mm

镗孔最大深度……………………………2000mm

主轴转速范围、级数……………………10-520r/min(高低两档无极变速)

进给速度范围……………………………5~1000mm/min (无级)

主电机 ………………………………… N=30kW

进给电机 ……………………………… 4.5kW 伺服电机

冷却泵电机 …………………………… N=5.5kW

冷却系统额定力 ……………………… 2.5MPa;

冷却流量…………………………………300L/MIN

二、机床的主要精度:

圆度 ………………………………………… ≤0.02㎜

圆柱度 ………………………………… ≤0.035/500㎜

加工精度…………………………………ⅠT8~ⅠT10级

直线度 小于0.15/1000

加工孔的出口偏斜 小于0.15/1000

三、机床的加工效率:

材料q235

切削速度:一般在30-100mm/min

进给速度:一般在30-100mm/min

镗孔时最大加工余量:一般不大于8mm(加工精度视材料而定)

四、机床主要部件的功能及结构

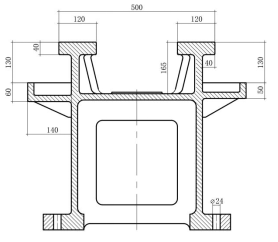

床身:是由一节床体铸造而成.床体是二面封闭且有斜置筋板的结构,刚性较好。床身导轨为双矩形导轨,承载能力大,导向精度好,床身宽度500mm,床体宽度700mm导轨经过了淬火处理,耐磨性高。

床头箱和卡盘:床头箱转速的变换靠安装在床头箱前壁上的手柄拨动滑移齿轮分别与有关的固定齿轮啮合来实现。

工件托架:工件托架用于支承工件,切削时不使用。托架的配置是根据工件需要决定的。

授油器:授油器的作用是:A、向加工工件输入冷却液并密封。B、支承钻镗杆。C、钻镗头导向。D、支承并顶紧工件。

在授油器的背面,有一个从冷却泵来的输油管,冷却液通过授油器送 入工件切削区。

冷却系统:在机床的后面,为地上油箱,主要由油箱、泵站、输油管和储屑车组成,冷却液的作用:

一是冷却;二是清除切屑、把切屑排往储屑车和油箱。

产品 特征

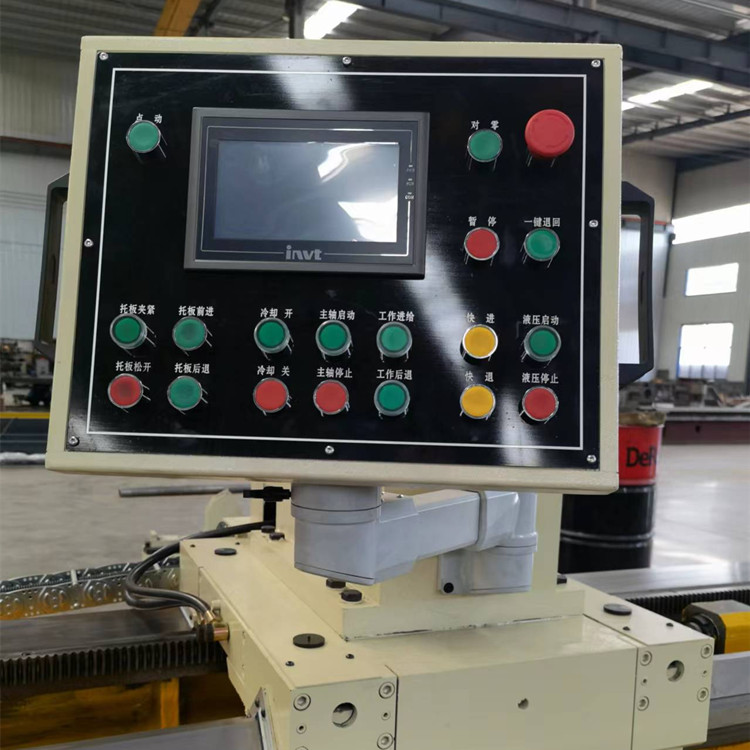

机床操作系统:数控控制,人机对话,操作简单方便,自动报警。主要功能:

1、可设定加工参数,如转速、走刀量等

2、加工过程监控,刀具计数功能

3、钻杆箱主轴刀具旋转、停止,个别杆进给及油泵 油缸等辅助动作均可数控操作

4、数控系统分辨率0.001mm,KND系统或广数系统可选择定制

机床布局:水平卧式布置,高压冷却系统与机床主机平等放置,结构紧凑

高压冷却系统:采用高压齿轮泵组,通过双速电机调速系统驱动,手动调整冷却系统的压力 ,方便的实现齿

轮泵的流量调整,以适应不同孔径的工件加工

配有自动排屑,过滤装置及油温冷却机,保证机床能正常稳定的工作且实现加工现场文明整洁

油箱设计: 大油箱设计,特殊回油路径,延长切削油回油路径,有利于铁屑沉淀和油温冷却

机床防护:机床全防护,外形美观,可自行选择

运动部件的润滑:采用间歇式集中自动润滑泵润滑

机床验收:采用预验收、终验收两种方式。

机床使用培训:机床操作、维护、故障判断及修理,机床按装调式起进行

机床售后:整机保修1年,终身维修服务,质保后客户可持续享受优惠配件供应与技术服务